УДК 631.363.23

Результаты экспериментальных исследований измельчителя корнеклубнеплодов

Смирнов Р. А.

Оболенский Н. В., доктор технических наук

Кафедра «Охрана труда и ОБЖ»,

ГБОУ ВО «Нижегородский государственный инженерно-экономический университет»

603340, Россия, Нижегородская обл., г. Княгинино, ул. Октябрьская, д. 22а

Свистунов А. И., кандидат технических наук

ООО «Новый век»

603340, Россия, Нижегородская обл., г. Княгинино, ул. Свободы, д. 28

E-mail: obolenskinv@mail.ru

В статье представлены результаты изучения параметров защемления клубней и процесса их резания, а также результаты оптимизационного эксперимента и производственных испытаний измельчителя корнеклубнеплодов. Было определено, что оптимальные параметры, обеспечивающие защемление клубня между горизонтальным ножом и наклонной перегородкой загрузочного бункера, составили: вылет ножа h = 19 мм, зазор S = 28 мм. При этом минимальный размер клубней не должен превышать S более чем на 3–4 мм. Для снижения силы резания угол наклона перегородки бункера α должен стремиться к 90°, а угол резания горизонтальных ножей γ не должен превышать 50°. Увеличение количества горизонтальных ножей и скорости резания обеспечивает снижение удельных энергозатрат, повышение производительности и содержания фракции измельчённых корнеплодов размером до 15 мм. Проведённые исследования показали, что количество горизонтальных ножей, скорость и угол резания горизонтальных ножей, а также большинство их парных взаимодействий оказывают существенное влияние на работу измельчителя корнеклубнеплодов. Были определены оптимальные значения параметров устройства. При измельчении корнеклубнеплодов для кормления птицы угол резания горизонтальных ножей γ = 45°, количество горизонтальных ножей N = 3 и скорость резания Vр = 12 м/с, для КРС — γ = 25°, N = 2, Vр = 12 м/с, а для свиней — γ = 35°, N = 2 и Vр = 10 м/с. В статье представлены рисунок макета комплекса очистки и схема измельчения корнеклубнеплодов. Производительность измельчителя при мощности 0,5 кВт составляет 740–760 кг/ч, содержание частиц размером от 3 до 15 мм — 45–60%, а удельные энергозатраты — 50–65 Вт∙ч/т.

Ключевые слова: экспериментальные исследования, защемление клубня, горизонтальный нож, загрузочный бункер, угол резания, удельные энергозатраты, математическая модель.

Для производства животноводческой продукции используются различные виды кормов, при переработке которых, в частности перед скармливанием животным, обязательным является их измельчение (Смирнов, 2018).

Методика исследований. Исследования проводились в лаборатории «Сельскохозяйственные машины» ГБОУ ВО «Нижегородский государственный инженерно-экономический университет» в соответствии с действующими стандартами, общепринятыми и частными методиками испытаний техники, обеспечивающими получение первичной информации в виде реализаций случайных процессов с последующей их обработкой на персональном компьютере при помощи программного обеспечения Statgraphics Centurion 15.2.11.0.

Апробация измельчителя корнеклубнеплодов была проведена в ЗАО «Покровская слобода» Нижегородской области.

Целью исследования являлось подтверждение теоретических расчётов и обоснование условий защемления клубня между горизонтальным ножом и наклонной перегородкой загрузочного бункера, представленных в работе Смирнова (2018).

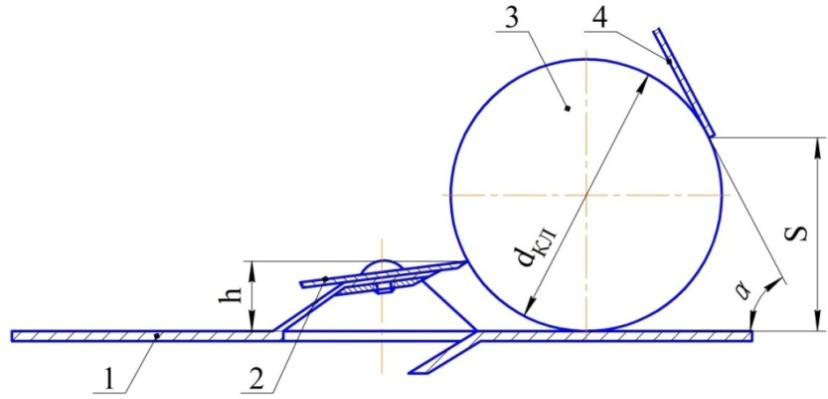

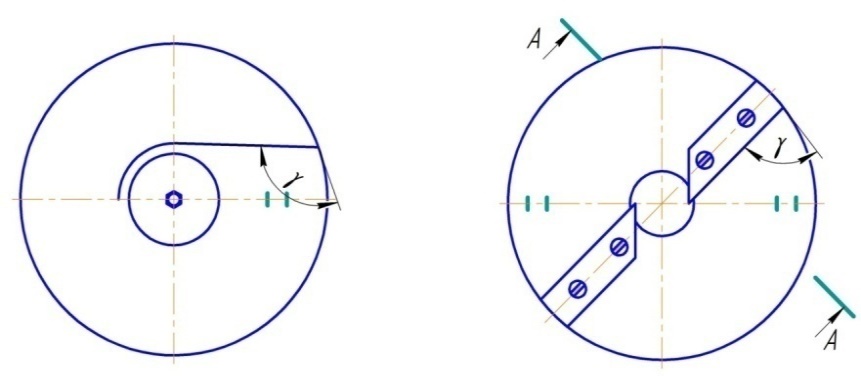

Результаты исследований. На первом этапе экспериментальных исследований проводился анализ размера клубня dкл, вылета ножа h и зазора S между режущим диском 1 и наклонённой на угол α перегородкой 4, обеспечивающих защемление клубня (рис. 1). Значения вылета ножа h устанавливались в соответствии с зоотехническими требованиями, предъявляемыми к размерам измельчённых частиц корнеклубнеплодов (для птиц — 4–5 мм, свиней — 5–10 и КРС — 10–15 мм). Минимальный размер зазора S определяется максимальным вылетом ножа, а максимальный — размерами исследуемых клубней. Исследования проводились при угле резания горизонтального ножа γ = 45° (рис. 2).

Рис. 1. Схема защемления клубня между горизонтальным ножом и наклонной стенкой загрузочного бункера:

1 — режущий диск; 2 — горизонтальный нож; 3 — клубень; 4 — наклонная перегородка загрузочного бункера

Рис. 2. Схема расположения горизонтальных ножей:

γ — угол резания

Было определено, что для гарантированного защемления клубня между горизонтальным ножом и наклонной перегородкой загрузочного бункера необходимо иметь минимальный зазор S = 20 мм и максимальный вылет ножа h = 20 мм. При измельчении корнеклубнеплодов размером до 80 мм угол наклона перегородки загрузочного бункера может быть равен 90°, а при измельчении клубней свыше 80 мм — не менее 60°, при этом угол резания γ не должен превышать 90°.

На втором этапе изучалось влияние частоты вращения режущего диска n и количества горизонтальных ножей N на рабочие характеристики измельчителя. Для этого была проведена серия однофакторных экспериментов при измельчении корнеклубнеплодов.

Испытания проводили на картофеле диаметром 43–45 мм. Частота вращения режущего диска составляла 1150, 1128, 880, 711 и 573 мин-1. Использовались два варианта режущих дисков: с одним и двумя режущими горизонтальными ножами. Работу измельчителя корнеклубнеплодов оценивали тремя критериями: производительностью, удельными энергозатратами на измельчение и процентным содержанием частиц фракции от 3 до 15 мм.

На основании проведённых исследований рабочего процесса сделаны следующие выводы:

1) для снижения силы резания угол наклона перегородки бункера α должен стремиться к 90°, а угол резания горизонтальных ножей γ не должен превышать 50°;

2) для снижения удельных энергозатрат, увеличения производительности и содержания фракции измельчённых корнеплодов размером до 15 мм необходимо увеличивать количество горизонтальных ножей и скорость резания.

После проведения однофакторных экспериментов с целью установления оптимальных конструкционных параметров измельчителя корнеклубнеплодов были проведены исследования методом активного эксперимента.

Для получения математической модели и определения степени влияния каждого фактора на процесс защемления клубня реализован план Бокса – Бенкена для трёх факторов. К исследуемым факторам относились: х1 — вылет горизонтального ножа (h); х2 — диаметр клубня (dкл); х3 — зазор между наклонной перегородкой и режущим диском (S, мм). За критерий оптимизации был принят угол наклонной перегородки α загрузочного бункера.

После реализации опытов и обработки экспериментальных данных получена математическая модель с доверительной вероятностью 95%:

у = 66,46 + 11,75х1 – 20,5х2 – 12,25х3 + 8,19х12 + 8,5х1х2 + 7,5х1х3 – 7,31х22. (1)

Оптимальные значения исследуемых факторов, обеспечивающие защемление клубня, составили: вылет ножа h = 19 мм, зазор S = 28 мм. При этом минимальный размер клубней не должен превышать S более чем на 3–4 мм.

Для определения оптимальных значений факторов, влияющих на процесс резания, был проведён полный четырёхфакторный эксперимент 24.

Скорость резания (фактор х5) изменяли, основываясь на результатах однофакторных экспериментов. Угол резания горизонтальных ножей γ (фактор х6) составил 25–35°. Угол наклона вертикальных ножей β устанавливали, исходя из особенностей конструкции измельчителя, при отсутствии защемления клубней.

После проведения опытов и обработки экспериментальных данных был проведён расчёт коэффициентов регрессии и получены следующие математические модели:

у1 = 447,75 + 239,75х4 + 33,25х5 + 31,75х6 + 18,25х5х6; (2)

у2 = 144,99 – 62,65х4 – 30,22х5 – 17,03х6 + 20,43х4х5 + 16,18х4х6 – 15,84х5х6; (3)

у3 = 40,99 + 2,24х5 + 4,51х4х5 + 2,21х4х5 – 3,21х5х6. (4)

Проведённые исследования показали, что такие показатели, как количество горизонтальных ножей, скорость резания и угол резания горизонтальных ножей, а также большинство их парных взаимодействий оказывают существенное влияние на работу измельчителя корнеклубнеплодов. Поэтому для описания области оптимума необходимо использовать планирование второго порядка, поскольку линейного приближения в данном случае недостаточно. В связи с этим была использована матрица плана Бокса – Бенкена для трёх факторов. Количество горизонтальных ножей N изменяли от одного до трёх, скорость резания Vр — от 9 до 12,5 м/с с интервалом 1,5 м/с, а угол резания горизонтальных ножей γ — от 25 до 45° с шагом 10°.

После обработки экспериментальных данных были получены следующие математические модели в раскодированном виде:

(5)

(6)

(7)

На основании полученных моделей построены двумерные сечения поверхностей откликов (рис. 3).

а

б

а

Рис. 3. Двумерные сечения поверхности отклика, характеризующие содержание частиц размером 3–15 мм, энергоёмкость процесса и производительность

При анализе данных сечений были определены оптимальные значения параметров измельчителя. Так, при измельчении корнеклубнеплодов для кормления птицы угол резания горизонтальных ножей γ = 45°, количество горизонтальных ножей N = 3 и скорость резания Vр = 12 м/с, для КРС — γ = 25°, N = 2, Vр = 12 м/с, а для свиней — γ = 35°, N = 2 и Vр = 10 м/с.

Механизация кормопроизводства занимает особое место в системе обслуживания животных. Механизация процесса приготовления кормов в настоящее время несколько хуже механизации доения, уборки навоза, водоснабжения и поения.

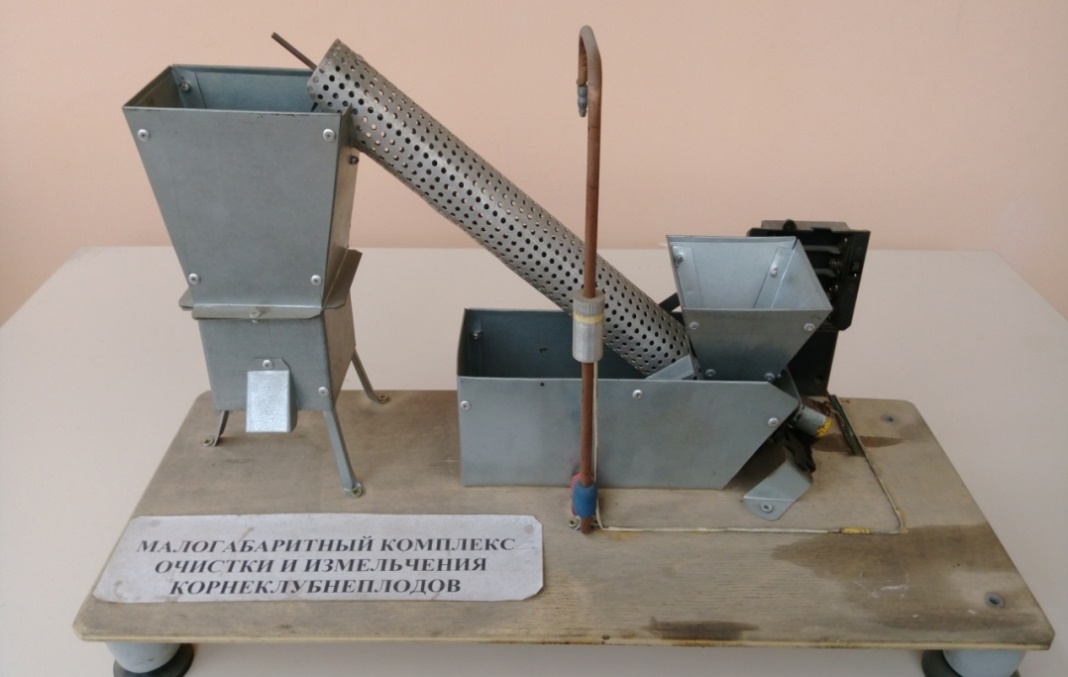

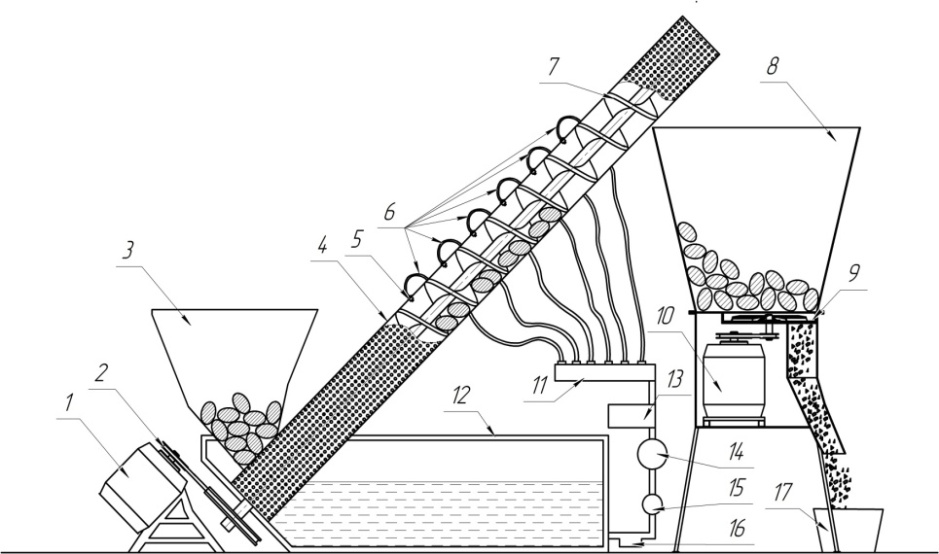

Изготовлен макет комплекса очистки (рис. 4) и разработана схема измельчения корнеклубнеплодов (рис. 5).

Рис. 4. Макет комплекса очистки и измельчения корнеклубнеплодов

Рис. 5. Схема измельчения корнеклубнеплодов:

1, 10 — электродвигатель; 2 — привод; 3, 8 — бункер-приёмник; 4 — кожух; 5 — форсунки; 6 — водопроводы; 7 — шнек; 9 — механизм измельчения; 11 — гидроспределитель; 12 — водосборник; 13 — насос высокого давления; 14 — фильтр тонкой очистки; 15 — фильтр грубой очистки; 16 — отстойник; 17 — ёмкость для готовой продукции

Бункер-приёмник 8, механизм измельчения 9 и электродвигатель 10 представляют собой элементы измельчителя.

Принцип работы устройства: исходный материал загружается вручную или транспортёром в бункер 3, из которого под действием собственной массы скатывается через имеющееся в нём отверстие в кожух 4 и перемещается в бункер 8 шнеком 7, попутно подвергаясь интенсивной мойке через форсунки 5. Смыв сливается в водосборник 12, снабжённый отстойником 16, через который удаляются продукты смыва. Вода, очищенная в фильтрах 15 и 14, снова используется для мойки корнеплодов.

Подробное описание действия данного устройства приводится в работе Смирнова (2018).

Заключение. Было разработано конструкционное решение измельчителя корнеклубнеплодов (патент № 140129, 2014), позволяющее производить корм, удовлетворяющий зоотехническим требованиям, при минимальном выделении сока и низких энергозатратах в условиях фермерских хозяйств.

Получены патенты РФ № 2545819 на изобретение (2014) и № 140129 на полезную модель (2014).

В ходе исследований были определены оптимальные значения настроечных параметров измельчителя:

1. при измельчении корнеклубнеплодов для птицы: угол резания горизонтальных ножей γ = 45°, количество горизонтальных ножей N = 3 и скорость резания Vр = 12 м/с;

2. при измельчении корнеклубнеплодов для КРС: γ = 25°, N = 2 и Vр = 12 м/с;

3. при измельчении корнеклубнеплодов для свиней: γ = 35°, N = 2 и Vр = 10 м/с.

Изготовлен макет комплекса очистки и разработана схема измельчения корнеклубнеплодов.

Производительность измельчителя при установленной мощности 0,5 кВт — 740–760 кг/ч, при этом содержание частиц размером от 3 до 15 мм составляет 45–60%, а удельные энергозатраты — 50–65 Вт∙ч/т.

Литература

1. Смирнов Р. А. Теоретическое обоснование конструкционного решения измельчителя корнеклубнеплодов / Р. А. Смирнов, Н. В. Оболенский, А. И. Свистунов // Кормопроизводство. — 2018. — № 5. — С.40–46.

2. Патент на изобретение № 2545819 РФ, МПК А 01 F 29/00, B 02 C 18/06. Измельчитель корнеклубнеплодов / Савиных П. А., Булатов С. Ю., Смирнов Р. А., Нечаев В. Н. // Заявка № 2013120420/13 от 30.04.2013, заявитель ГБОУ ВПО «Нижегородский государственный инженерно-экономический институт»; опубл. 10.11.2014, бюлл. № 10. — 6 с.

3. Патент на ПМ № 140129 РФ, МПК А 01 F 9/00. Измельчитель кормов / Савиных П. А., Булатов С. Ю., Смирнов Р. А., Нечаев В. Н. // Заявка № 2013140751/13 от 26.12.2013, заявитель ГБОУ ВПО «Нижегородский государственный инженерно-экономический институт»; опубл. 27.04.2014, бюлл. № 12. — 8 с.

Testing root and tuber chopper

Smirnov R. A.

Obolenskiy N. V., Dr. Techn. Sc.

Department «Health and Safety»,

Nizhny Novgorod State University of Engineering and Economics

603340, Russia, the Nizhny Novgorod region, Knyaginino, Oktyabrskaya str., 22/a

Svistunov A. I., PhD Techn. Sc.

OOO “Novyy vek”, a limited liability company under the laws of Russian Federation

603340, Russia, the Nizhny Novgorod region, г. Knyaginino, Svobody str., 28

E-mail: obolenskinv@mail.ru

Optimal characteristics, providing tuber pinching between horizontal blade and hopper wall, are: blade distance h = 19 mm, space between the hopper wall and cutting blade S = 28 mm. Tuber size should exceed S less than by 3–4 mm. To reduce cutting force hopper wall angle α should be less than 90°, cutting angle of horizontal blades γ — 50°. Increase in number of horizontal blades and cutting speed reduces specific energy consumption, improves chopper capacity and content of 15 mm chopped tubers. Number of horizontal blades, their cutting speed and angle as well as their pair-wise interactions significantly affected capacity of root and tuber chopper. When cutting roots and tubers to feed poultry cutting angle of horizontal blades γ = 45°, number of blades N = 3 and cutting speed Vр = 12 m/s, cattle — γ = 25°, N = 2, Vр = 12 m/s, pigs — γ = 35°, N = 2 and Vр = 10 m/s. Paper contains picture of the model of cleaning system and scheme of root and tuber chopping. Chopper capacity makes up 740–760 kg/h under power of 0.5 kW, fraction of 3–15 mm particles — 45–60%, energy consumption — 50–65 W∙h/t.

Keywords: test, tuber pinching, horizontal blade, hopper, cutting angle, specific energy consumption, mathematical model.

References

1. Smirnov R. A. Teoreticheskoe obosnovanie konstruktsionnogo resheniya izmelchitelya korneklubneplodov / R. A. Smirnov, N. V. Obolenskiy, A. I. Svistunov // Kormoproizvodstvo. — 2018. — No. 5. — P.40–46.

2. Patent na izobretenie No. 2545819 RF, MPK A 01 F 29/00, B 02 C 18/06. Izmelchitel korneklubneplodov / Savinykh P. A., Bulatov S. Yu., Smirnov R. A., Nechaev V. N. // Zayavka No. 2013120420/13 ot 30.04.2013, zayavitel GBOU VPO “Nizhegorodskiy gosudarstvennyy inzhenerno-ekonomicheskiy institute”; opubl. 10.11.2014, byull. No. 10. — 6 p.

3. Patent na PM No. 140129 RF, MPK A 01 F 9/00. Izmelchitel kormov / Savinykh P. A., Bulatov S. Yu., Smirnov R. A., Nechaev V. N. // Zayavka No. 2013140751/13 ot 26.12.2013, zayavitel GBOU VPO “Nizhegorodskiy gosudarstvennyy inzhenerno-ekonomicheskiy institute”; opubl. 27.04.2014, byull. No. 12. — 8 p.