УДК 62-112.6

Технический расчёт параметров дробилки для измельчения зернового сырья с применением отрицательных температур

Кишкилев С. В.

Антимонов С. В., кандидат технических наук

Попов В. П., кандидат технических наук

Белов А. Г., кандидат технических наук

Соловых С. Ю., кандидат технических наук

ФГБОУ ВО «Оренбургский государственный университет», кафедра машин и аппаратов химических и пищевых производств

460018, Россия, г. Оренбург, пр-т Победы, д. 13

E-mail: fpp@mail.osu.ru

Для измельчения зернового сырья широко используют различные виды дробилок, сфера применения которых намного шире области зернопереработки. Наиболее часто применяют машины ударного принципа действия благодаря простоте конструкции, надёжности в работе и удобству обслуживания при эксплуатации. Однако при измельчении значительная часть энергии затрачивается непроизводительно, при этом не обеспечивается однородный гранулометрический состав, возможно переизмельчение зерна и образование пылевидной фракции. Рабочие органы дробилок подвержены интенсивному износу и нуждаются в частой замене, что приводит к удорожанию эксплуатации и обслуживания измельчителей. С целью повышения качества продукта, создания конкурентоспособного оборудования и технологических линий для переработки зернового сырья необходимо научно-техническое обоснование новых эффективных методов и технологий проектирования, создания и модернизации процессов, машин, агрегатов и их эксплуатации для переработки зернового сырья. Цель исследования — обосновать предлагаемую конструкцию дробилки, оборудованной системой замораживания зернового сырья, на примере технического расчета комплекса параметров, характеризующих её работу. Предлагаемая конструкция позволяет регулировать количество охлаждающего реагента, необходимого для достижения заданной температуры сырья при проведении процесса дробления. Приведённый технический расчёт комплекса параметров усовершенствованной роторной дробилки, оборудованной системой замораживания зернового сырья, позволяет определить геометрические размеры камеры дробления и рабочих органов, а также количество охлаждающего агента, необходимого для достижения заданной температуры сырья при проведении процесса дробления зернового сырья.

Ключевые слова: измельчение, дробилка, удельная энергоёмкость, конструктивные параметры, энергоёмкость.

Технологическая эффективность работы молотковых дробилок зависит от ряда параметров, которые можно подразделить на три группы: конструктивные, кинематические и технологические (рис. 1).

Рис. 1. Параметры, характеризующие эффективность измельчителя

К кинематическим параметрам можно отнести окружную скорость молотков. К технологическим параметрам относят вид зерна, физико-химические свойства измельчаемого продукта (вязкий, хрупкий), влажность, равномерность распределения сыпи по ширине ротора, размеры отверстий сита, коэффициент живого сечения сит, способ аспирации. К конструктивным параметрам можно отнести диаметр ротора и его ширину, число роторов (один или два), площадь сита, число молотков и их геометрические размеры, а также массу, схему подвески, зазор между молотком и обечайкой, способ ввода продукта в машину (радиальный, тангенциальный, аксиальный), возможность реверса.

Согласно работам В. Н. Сысоева, Ю. А. Ромадина, грамотное сочетание кинематических, конструктивных и технологических параметров при проектировании дробилок позволит разрабатывать максимально эффективные машины, учитывающие как особенности производства, так и характеристики сырья.

Авторами предлагается вариант реализации усовершенствованной конструкции дробилки с целью измельчения зернового сырья, замороженного до отрицательных температур. Анализируя процессы, происходящие при таком способе измельчения, можно предполагать, что в замороженном состоянии влага, содержащаяся в порах зерна, превращается в лёд, который, расширяясь, разрушает структуру материала и способствует облегчению процесса измельчения с точки зрения энергоёмкости.

Однако качественного обоснования технологии и параметров оборудования для измельчения зернового сырья с предварительным замораживанием нами не найдено.

Использование заморозки увеличивает затраты на разработку техники и технологии, реализующих такой способ измельчения. Поэтому необходимо найти оптимальное сочетание температурных и энергетических параметров, обеспечивающих наилучшее протекание процесса с замораживанием зернового сырья перед подачей в измельчитель, а также с поддержанием низкой температуры в зоне измельчения.

Цель исследования — обосновать предлагаемую конструкцию дробилки, оборудованной системой замораживания зернового сырья, на примере технического расчёта комплекса параметров, характеризующих её работу. Предлагаемая конструкция позволяет регулировать количество охлаждающего реагента, необходимого для достижения заданной температуры сырья при проведении процесса дробления.

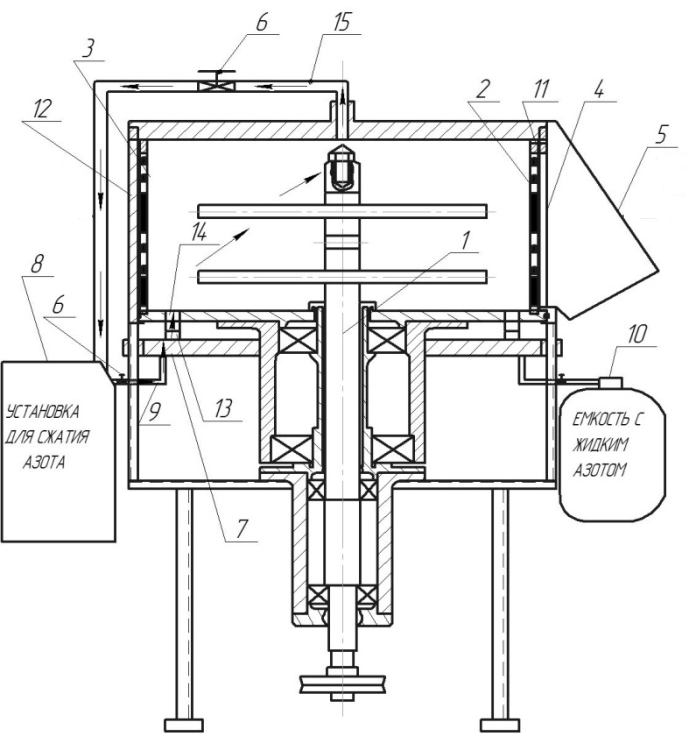

Методика исследований. Первоначально были проведены теоретические исследования существующих расчётов оборудования для измельчения зернового сырья, и на их основе создана методика, учитывающая воздействие пониженных температур на зерновое сырьё и обеспечивающая оптимальную производительность усовершенствованной роторной дробилки, представленной на рис. 2.

Рис. 2. Роторная дробилка, оборудованная системой замораживания зернового сырья:

1 — вращающийся ротор; 2 — решето; 3 — внутренние поверхности боковых стенок;4 — выходной патрубок; 5 — вентиль; 6 — коллектор; 7 — установки для сжимания азота; 8 — трубопровод; 9 — ёмкости с жидким азотом; 10 — корпус рабочей камеры; 11–12 — неподвижные корпуса установки; 13 — патрубок; 14 — отверстие рабочей камеры; 15 — трубопровод

Для оценки основных энергетических показателей определим длину и высоту рабочей камеры дробилки, так чтобы получить минимальную массу корпуса дробилки и минимальную площадь поверхности рабочей камеры. Расчёты проводили на лабораторной установке. Полученные результаты методами теории подобия и математического моделирования можно перенести на реальные промышленные установки.

Первоначально были проведены исследования по влиянию температуры, влажности и химического состава сырья на ход технологического процесса измельчения и качество получаемого продукта. В ходе исследований сделан вывод о необходимости замены всех вышеуказанных параметров на один, включающий их все, — исходный момент измельчения . Определили, что он зависит от химического состава сырья, температуры и влажности. Технически определяется в установке на начало процесса измельчения.

Результаты исследований. Была выбрана минимально допустимая скорость вращения ротора, которая обеспечивала измельчение зернового материала массой 1,5–2 кг до крупности 1,8–2,6 мм за 60 с.

Определим производительность дробилки, кг/с:

, или 90 кг/ч. (1)

Исходя из результатов эксперимента, минимальная частота вращения ротора дробилки для такой производительности составит n = 4400 об/мин. При таких параметрах линейная скорость лопасти рабочего органа должна составлять υм = 19,71 м/с, а скорость воздушно-продуктового слоя υсл = 10,52 м/с. Плотность воздушно-продуктового слоя (при нормальных условиях) будет равняться ρ = 834,5 кг/м3.

Согласно данным В. Г. Короткова, при такой плотности объём кольца воздушно-продуктового слоя будет равен 0,0018 м3. С учётом того, что толщина воздушно-продуктового слоя составляет 0,25 радиуса ротора дробилки, общий объём рабочей камеры будет равен 0,0072 м3.

Диаметр и высота рабочей камеры, согласно исследованиям В. А. Шахова:

, (2)

. (3)

В конструкции дробилки предусмотрен одинаковый зазор между лопастью рабочего органа и обечайкой, равный 5 мм.

Для получения зависимости от выбранных факторов были проведены серии экспериментов с изменением содержания в сырье крахмала и сахаров Кр (10–66%), белка Бл (2–21%), клетчатки Кл (3–60%), влажности W (7–25%), температуры T (253–293°К). Обработка полученных данных средствами MS Excel показала, что наилучшим образом полученные данные аппроксимирует регрессионная зависимость следующего вида:

(4)

Исходный момент измельчения необходим для расчёта коэффициентов гидравлического сопротивления. Таким образом, мы учитываем влияние температуры (и ряда других факторов) на процесс измельчения.

При угловой скорости вращения ротора ω = 460 с–1 и скорости воздушно-продуктового слоя υсл = 10,52 м/с коэффициенты гидравлического сопротивления ротора в вихревой и воздушно-продуктовой зоне будут равны следующим значениям: = 0,0013 и = 1,6103, =1,2015, = 0,2146, что соответствует конструкции лопастей ротора с геометрическими размерами: hл = 0,02 м и rл = 0,16 м.

Расчёт коэффициентов гидравлического сопротивления проводился по формулам:

(5)

(6)

(7)

(8)

Определим энергоёмкость процесса измельчения:

, (9)

где N — мощность процесса измельчения.

Мощность, затрачиваемую непосредственно на измельчение, можно получить из уравнения:

. (10)

Согласно формуле, предложенной В. П. Поповым, мощность, затрачиваемая на измельчение, в основном зависит от мощности, передаваемой ротором непосредственно воздушно-продуктовому слою N2; мощности, затрачиваемой на трение воздушно-продуктового слоя о стенку рабочей камеры измельчителя Nc; мощности, затрачиваемой на смешивание воздушно—продуктового слоя N2cл, N3сл.

Используя расчётные формулы для значений мощности, получим итоговое значение мощности Nиз = 810 Вт.

Далее находим энергоёмкость процесса измельчения, Вт∙ч/кг:

Вт∙ч/кг. (11)

Таким образом, определили геометрические размеры, необходимые для обеспечения оптимальной производительности роторной дробилки предлагаемой конструкции: диаметр рабочей камеры D = 0,33 м; высота рабочей камеры H = 0,21 м; частота вращения ротора n = 4200–4600 об/мин; количество лопастей 6 шт.; высота лопасти hл = 0,02 м; радиус ротора измельчителя rл = 0,16 м.

Учитывая полученные конструктивные параметры дробилки, определим расход жидкого азота, затрачиваемый на охлаждение продукта, опираясь на элементарное уравнение теплового баланса:

, (12)

где Qзер — производительность по зерну, кг/ч; ρЖА — плотность жидкого азота, кг/м3; — теплоёмкость зерна, Дж/кгК; tзер.нач — начальная температура зерна; tзер.кон — конечная температура зерна; η — тепловой КПД процесса (теплопотери); — теплоёмкость азота; tА.кон — конечная температура азота; tА.нач — начальная температура азота.

кг/ч. (13)

Таким образом, расход жидкого азота составляет около 22,5 л/ч.

Для более точного расчёта потребления жидкого азота необходимо учесть фазовые превращения азота в процессе нагревания при соприкосновении с зерном и материалом, из которого изготовлена рабочая камера дробилки.

Кроме того, важным фактором, оказывающим влияние на процесс измельчения замороженного сырья, является время контакта охлаждающего агента с продуктом.

Согласно исследованиям В. В. Сычёва, самый простой подход в предсказании требуемого времени охлаждения базируется на уравнении Планка или модификации уравнения Планка:

, (14)

или в безразмерной форме:

, (15)

где Bi = αl/λ — число Био; Ste = cρs (Tf – Tа)/ Δi — число Стефана.

Из уравнений (12–13) следует, что время охлаждения зависит от двух групп факторов. Одна группа характеризует материал, то есть теплосодержание материала Δi между начальной и конечной температурами, плотность материала в охлаждённом состоянии ρs, теплопроводность охлаждённого материала λs, характерный размер l и форма, определённая факторами формы P и Q. Другая группа характеризует процесс и факторы: разность температур охлаждения и окружающей среды Тf и Тa и конвективный коэффициент теплоотдачи α. Уравнение Планка получено из закона Ньютона охлаждения и предполагает, что выделенная теплота имеет место при постоянной температуре, что материал является гомогенным, изотропным и правильным по форме, а коэффициент теплопередачи является постоянным в пространстве и времени.

Таким образом, использование этого уравнения предполагает достаточно большие упрощения и допущения. Тем не менее самые успешные эмпирические методы предсказания времени охлаждения базируются на уравнении Планка. Рассмотрение охлаждения зернового сырья нерегулярной формы также приводит к модификациям уравнения Планка.

Указанные задачи является следующим этапом экспериментальных исследований, проводимых авторами.

Заключение. Приведённый технический расчёт комплекса параметров усовершенствованной роторной дробилки, оборудованной системой замораживания зернового сырья, позволяет определить геометрические размеры камеры дробления и рабочих органов, а также количество охлаждающего агента, необходимого для достижения заданной температуры сырья при проведении процесса дробления зернового сырья.

Литература

- Коротков В. Г. Математическая модель измельчителя зерна ударно-истирающего действия / В. Г. Коротков, В. Ю. Полищук, С. В. Антимонов // Техника в сельском хозяйстве. — 2001. — № 6. — С.6–8.

- Коротков В. Г. Идентификация параметров продукто-воздушного слоя в измельчителе зерна ударно-истирающего действия / В. Г. Коротков, В. Ю. Полищук, С. Ю. Соловых // Вестник Оренбургского государственного университета. — 2002. — № 5. — С.192–194.

- Попов В. П. Математическая модель измельчения зернового сырья в дробилках центробежного типа / В. П. Попов // Известия Оренбургского государственного аграрного университета. — 2017. — № 2 (64). — С.77–79.

- Ромадина Ю. А. Теоретические основы технологии переработки продукции растениеводства: учебное пособие / Ю. А. Ромадина, А. В. Волкова. — Самара: РИЦ СГСХА, 2012. — 308 с.

- Сысоев В. Н. Оборудование перерабатывающих производств / В. Н. Сысоев, С. А. Толпекин. — Самара: РИЦ СГСХА, 2013. — 174 с.

- Термодинамические свойства азота / Сычёв В. В. и др. — М.: Издательство стандартов, 1977. — С.352.

- Кинематические и динамические аспекты взаимодействия ингредиентных частиц с функциональными элементами рабочей камеры измельчителя зернового материала / В. А. Шахов, Е. М. Асманкин, Ю. А. Ушаков, А. Ф. Абдюкаева, Д. В. Наумов, З. В. Макаровская // Известия Оренбургского государственного аграрного университета. — 2017. — № 3 (65). — С.87–89.

Technical calculation of crusher parameters for grain grinding using negative temperature

Kishkilev S. V.

Antimonov S. V., PhD Techn. Sc.

Popov V. P., PhD Techn. Sc.

Belov A. G., PhD Techn. Sc.

Solovykh S. Yu., PhD Techn. Sc.

Orenburg State University, кафедра машин и аппаратов химических и пищевых производств

460018, Russia, Orenburg, prospect Pobedy (avenue), 13

E-mail: fpp@mail.osu.ru

Different types of grinders are used for grain grinding as well as for other materials. Crushers are the most common due to their simple design, reliability and ease of maintenance. However, energy consumption is often inefficient while the mass of produced particles is non-uniform. Sometimes grain is overgrinded and a dusty fraction is formed. Working units of crushers require frequent replacement increasing maintenance costs. To improve product quality as well as design competitive equipment and technological lines for grain processing it is necessary to analyze new effective methods and technologies for designing, development and improvement of processes, machines and operation. The aim was to validate crusher design equipped with grain freezers via technical calculation of the number of crusher parameters. The presented design enables the adjustment of cooling agent quantity to provide the required material temperature when grinding. The given technical calculation of the impact rotary crusher parameters can aid to determine the crushing chamber size as well as of other working units.

Keywords: grinding, crusher, specific energy consumption, design parameters, energy intensity.

References

1. Korotkov V. G. Matematicheskaya model izmelchitelya zerna udarno-istirayushchego deystviya / V. G. Korotkov, V. Yu. Polishchuk, S. V. Antimonov // Tekhnika v selskom khozyaystve. — 2001. — No. 6. — P.6–8.

2. Korotkov V. G. Identifikatsiya parametrov produkto-vozdushnogo sloya v izmelchitele zerna udarno-istirayushchego deystviya / V. G. Korotkov, V. Yu. Polishchuk, S. Yu. Solovykh // Vestnik Orenburgskogo gosudarstvennogo universiteta. — 2002. — No. 5. — P.192–194.

3. Popov V. P. Matematicheskaya model izmelcheniya zernovogo syrya v drobilkakh tsentrobezhnogo tipa / V. P. Popov // Izvestiya Orenburgskogo gosudarstvennogo agrarnogo universiteta. — 2017. — No. 2 (64). — P.77–79.

4. Romadina Yu. A. Teoreticheskie osnovy tekhnologii pererabotki produktsii rastenievodstva: uchebnoe posobie / Yu. A. Romadina, A. V. Volkova. — Samara: RITs SGSKhA, 2012. — 308 p.

5. Sysoev V. N. Oborudovanie pererabatyvayushchikh proizvodstv / V. N. Sysoev, S. A. Tolpekin. — Samara: RITs SGSKhA, 2013. — 174 p.

6. Termodinamicheskie svoystva azota / Sychev V. V. et al. — Moscow: Izdatelstvo standartov, 1977. — P.352.

7. Kinematicheskie i dinamicheskie aspekty vzaimodeystviya ingredientnykh chastits s funktsionalnymi elementami rabochey kamery izmelchitelya zernovogo materiala / V. A. Shakhov, E. M. Asmankin, Yu. A. Ushakov, A. F. Abdyukaeva, D. V. Naumov, Z. V. Makarovskaya // Izvestiya Orenburgskogo gosudarstvennogo agrarnogo universiteta. — 2017. — No. 3 (65). — P.87–89.